異種金属接合とは、異なる種類の金属を接合する技術のことです。

異なる特性を持つ金属同士を結合することで、単一金属では対応が困難な課題を解決することができます。

複数の金属を組み合わせることで、耐摩耗性や、耐腐食性、導電性の改善等の金属特性の改善に加えて、コストダウンや軽量化といった実現可能な様々なメリットがございます。

しかし、異なる特性をもった金属の接合には、非常に高い技術力とノウハウが必要です。

豊富な実績と高い提案力を持つバイメタル・ジャパンが、皆様のお困りごとを解決いたします。

自動車のBEV化が進む一方で、まだまだ内燃エンジンの燃焼効率化による低燃費化を進めていきたい。エンジン付近が高温となるため、電子機器への影響を低減できる放熱性、遮熱性に優れた複雑な形状の成形を可能とする金属材料が欲しい。

ニッケルが他の金属に比べ優れている点である、耐食性・強度・延性が魅力的で、電池の材料として使用している。

しかし導電性が悪いため、発熱という電池に好ましくない課題に困っている。

軽量化で多くの用途で使用されているアルミは引張強度や伸び率が低く成形がしづらい。

アルミの特性を残しながら機械特性を改善したい。

異種金属接合は、異なる特性の金属を接合するため、接合の可否や接合後の特性の変化など、様々な要素を踏まえて検討を進める必要がございます。過去100社以上向けに異種金属をお納めした異種金属接合の豊富な実績をもつ当社であれば、お客様に最適な異種金属のご提案が可能です。まだ接合実績がない素材の組合せに関しても、当社の専門技術者が柔軟に対応させていただきます。

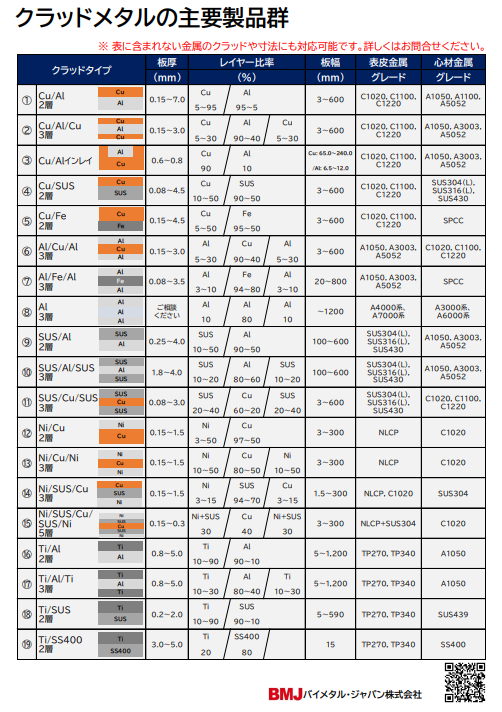

なお、当社の取扱う接合技術は主にクラッドおよび電子ビーム溶接となります。下表はクラッド技術により接合可能な材料の組合せとなります。

接合金属の技術商社である当社は、国内外の複数のトップメーカーと密な連携を取り、お客様へ提案を実施させて頂いております。

海外のトップメーカーと協業することで、ワールドワイドな実績からお客様の課題に最適なメーカーを選定し、カスタマーニーズに対応した問題解決提案が可能です。過去に、他社では対応が難しかった異種金属接合に関しても当社でご対応した実績もございます。

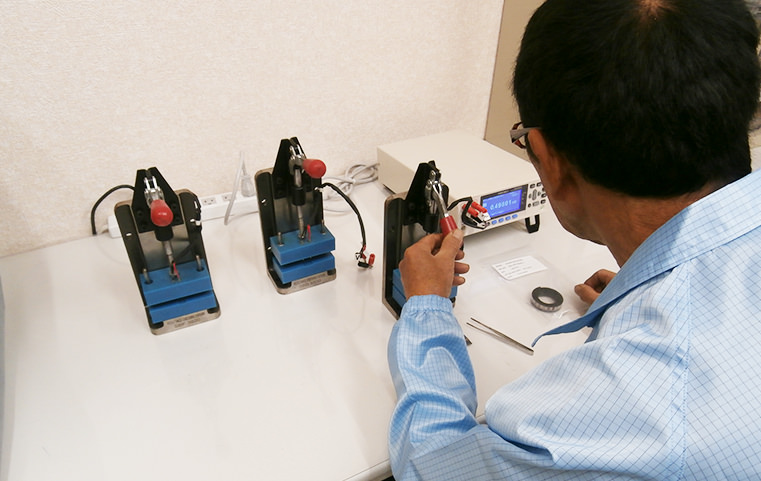

当社では、お客様にご安心、ご納得いただけるサービスの提供を実現するために、国内の受け入れ体制にも力を入れております。海外の金属材料を入荷する際は、国内では検査を行わずに出荷するケースもありますが、当社ではメーカーによる出荷検査に加えて、国内事業所でも改めて検査をしています。海外メーカーの品質面に不安をお抱えのお客様も、安心してご相談ください。

「比重・密度(g/cm³)」は、物質の重さと体積の関係を示す指標です。比重・密度が高いほど、同じ体積の物質の中により多くの物質が詰まっていることを意味します。 例えば、金属Aの比重・密度が金属Bの比重・密度よりも高い場合、同じ体積の金属Aは金属Bよりも重いということです。比重・密度は材料の選定や製品の設計において重要な情報となります。

「熱伝導率(W/m・K)」は、物質が熱エネルギーをどれだけ効率的に伝えることができるかを示す値です。熱伝導率が高いほど、物質は熱をより速く伝えることができます。 例えば、接合金属の場合、熱伝導率が高い金属同士が結合されている場合、熱が効率的に伝わります。これは、熱エネルギーの均一な分布を促し、結合部の温度のムラを軽減することができます。 熱伝導率は材料の選定や設計において重要な考慮事項であり、熱の効率や冷却などの要件に対して適切な材料を選ぶ上で役立ちます。

「熱膨張係数(μm/mm・K)」は、物質が温度変化に伴ってどれだけ膨張または収縮するかを示す値です。熱膨張係数が高いほど、物質は温度が上昇するとより大きく膨張し、逆に温度が下がると収縮します。 例えば、接合金属の場合、熱膨張係数の異なる2つの金属が結合されていると、温度の変化により金属同士の膨張収縮差が生じます。これは結合部の応力を引き起こし、接合の強度や耐久性に影響を与える可能性があります。 熱膨張係数は材料の特性を理解し、設計や組み立てにおいて適切な対策をするために重要な情報となります。

「耐力値(MPa, N/mm²)」は、物質の応力に対する強さや耐久性を示す値です。MPaはメガパスカルの略称で、N/mm²とも同じ値を表します。耐力値が高いほど、物質はより大きな力や負荷に耐えることができます。 接合金属の場合、耐力値の高い金属同士が結合されていると、結合部は強くなります。 これにより、結合部はより大きな負荷や力に対して耐えることができます。耐力値は材料の強度や安全性を評価する際に重要な指標となります。設計や構造などの要素を考慮する際に、適切な耐力値を持つ材料を選ぶ必要があります。

「引張強さ(MPa、N/mm²)」は、物質が引っ張られる際にどれだけの力に耐えられるかを示す値です。MPaはメガパスカルの略称で、N/mm²とも同じ値を表します。 引張強さが高いほど、物質はより大きな引っ張り力に抵抗することができます。接合金属の場合、引張強さの高い金属同士が結合されていると、結合部は強くなります。 これにより、結合部はより大きな引っ張り力に対して耐えることができます。引張強さは材料の耐久性や信頼性を評価するために重要な情報となります。特に構造物や部品の設計において、適切な引張強さを持つ材料を選ぶことが重要です。

「導電率(%IACS)」は、物質の電気の伝導能力を表す値です。IACSはInternational Annealed Copper Standard(国際焼鈍銅基準)の略で、銅を100%とした場合の導電率を表します。 導電率が高いほど、物質は電気をより効率的に伝えることができます。接合金属の場合、導電率の高い金属同士が結合されていると、電気がスムーズに流れ、低い抵抗で電流を伝えることができます。 これにより、結合部の電気的な性能や効率が向上します。導電率は電気回路の設計や導電性部品の選定において重要な情報となります。

「体積抵抗率(μΩm)」は、物質の導電性を示す指標であり、その物質が電流を通す能力を表します。体積抵抗率が低いほど、物質は導電性が高く、電流をより効率的に通すことができます。 接合金属の場合、体積抵抗率の低い金属同士が結合されていると、電気がスムーズに流れ、低い抵抗で電流を伝えることができます。 これにより、結合部の電気的な性能や信号の伝達速度が改善されます。体積抵抗率は電気的な特性を理解する上で重要であり、電気回路や導電性部品の設計や選定において考慮される指標となります。

「伸び(%)」は、物質が引っ張られた際にどれだけの割合で長さが伸びるかを示す値です。引張試験などで測定されます。伸びが大きいほど、物質は引っ張りに対してより多くの変形を許容します。 接合金属の場合、伸びの大きい金属同士が結合されていると、結合部はより柔軟に変形することができます。 これにより、外部の力による変形や振動への耐久性が向上します。伸びは材料の可塑性や延性を評価するために重要な情報となります。設計や製造プロセスにおいて、適切な伸びを備えた材料を選ぶことが重要です。

金属のインレイとは、一つの金属の表面に、別の金属を細く埋め込むことを指します。インレイは金属の強度や耐久性も向上させる効果があります。

金属のエッジレイとは、金属の縁や端に別の金属を薄く被せることを指します。これにより、金属のエッジ部分を保護し、耐摩耗性や強度を向上させることができます。 エッジレイは主に加圧接合や溶接などの技術を使用して行われます。例えば、鋼材のエッジにチタンを被せることで、耐蝕性を向上させることができます。 エッジレイによって金属の縁が強化されるため、長期間にわたる使用や摩擦による損傷や劣化を抑えることができます。

金属のオーバーレイとは、一つの金属の表面に、別の金属を薄く被せることを指します。これにより、金属の特性や外観を改善することができます。 例えば、銀を金属にオーバーレイすることで、金属の導電性を向上させることができます。また、オーバーレイは防錆や耐摩耗性の向上にも役立ちます。 オーバーレイは異なる融点を持つ金属同士の接合を実現するため、溶射やめっきといった技術が使われます。

「ピッカース硬さ(Hv)」は、物質の表面硬さを測定する指標です。ピッカース硬さはヴィッカース硬さとも呼ばれます。 ピッカース硬さはダイヤモンドの微小なピラミッド型のインデンターを物質の表面に押し込み、その後のインデンターの印象の大きさから算出されます。 ピッカース硬さの値が高いほど、物質の表面はより硬くなります。接合金属の場合、ピッカース硬さの高い金属同士が結合されていると、結合部はより耐摩耗性や耐傷性が高くなります。ピッカース硬さの測定は、材料の硬度や耐久性を評価するために重要です。設計や品質管理において、適切なピッカース硬さを持つ材料を選ぶことが重要です。

金属における調質とは、熱処理を通じて結晶構造や物性を制御する加工方法です。主な目的は、金属の強度、硬さ、耐久性、耐摩耗性などの特性を改善することです。 調質は、通常、金属を熱処理して結晶粒を制御し、物性の均一性を向上させます。熱処理には、焼入れと焼戻しなど、さまざまな方法があります。焼入れによって金属を高温で急冷して硬度を高め、焼戻しによって再加熱して硬さを調整します。 調質は、金属の寸法安定性や加工性にも影響を与え、金属製品の品質を向上させる重要なプロセスです。

金属間化合物とは、二つ以上の金属元素が化学的に結合して形成される化合物のことです。金属間化合物は、通常、特定の結晶構造を持ち、一定の組成範囲で安定して存在します。 これらの化合物は、金属間結合力に基づいて形成され、高い熱硬化性や耐蝕性、高温強度などの特性を持つことがあります。金属間化合物は、金属材料の特性を制御し、機能材料や高温用途に適した材料として広く使用されます。 しかし、一部の金属間化合物は脆性を示すことがあり、それによって材料の取り扱いや加工に制約が生じることもあります。

爆着とは、金属を高速で衝突させて接合する加工方法です。一つの金属を別の金属の表面に衝突させ、その衝撃により金属同士が結合します。 爆着は高速で行われるため、酸素などの外部の酸化物が除去され、結合部の強度が向上します。主に金属板やパイプなどの接合に使用され、溶接やはんだ付けよりも素早く行えます。また、爆着は接合部への熱影響が少ないため、金属の変形や歪みを最小限に抑えることができます。 爆着は効率的で信頼性の高い接合を実現し、産業分野や建設業界で広く用いられています。

熱間圧延は、金属を高温の状態で圧着して形状を変える加工方法です。 金属を加熱することで、結晶が成長し、結合力が低くなります。そのため、比較的少ない力でも金属を変形することができます。熱間圧延は、棒や板などの大量生産に適しており、機械的な強度や耐久性を向上させることができます。 また、金属の内部にある不純物や気泡を均一に分布させる効果もあります。ただし、高温で行うため冷間圧延に比べて時間とエネルギーがかかります。

塑性変形とは、金属やプラスチックなどの物質が外力によって一定の条件下で変形する現象です。 外力が物質に加えられると、原子や分子の配置が移動し、結晶や分子の構造が変化します。この変形は物質の塑性特性によって可能となります。塑性変形によって金属は伸びたり曲がったりし、プラスチックは形状が変わります。 一度塑性変形が起きると、その物質は元の形状に戻ることは難しくなります。塑性変形は金属加工やプラスチック成形など、さまざまな工業プロセスにおいて重要な役割を果たしています。

冷間圧延は、金属を冷たい状態で圧着して形状を変える加工方法です。通常、金属は加熱して柔らかくしてから形状変更することが一般的ですが、冷間圧延では逆に冷たい状態で行います。 これにより、金属の結晶構造や結合状態が変化し、硬くて強靭な材料になります。冷間圧延は板やシート、棒などの形状を作る際によく使用されます。 また、金属の表面の仕上げや寸法の精度も向上させることができます。しかし、冷間圧延には限度があり、金属が過度に硬化して破断する可能性もあります。

金属における再結晶化とは、塑性変形や熱処理などによって結晶構造が変化し、新たな結晶が形成される現象です。 塑性変形や熱処理により、金属内部の結晶粒が変形したり粗化したりしますが、この状態を解消するために再結晶化が起こります。再結晶化によって結晶粒が新たに成長し、結晶構造が整理されます。これにより、塑性変形によって損なわれた物質の強度や耐久性が回復します。 再結晶化は金属の延性や加工性を改善するために重要なプロセスです。熱処理や冷間引き締めなどの方法が用いられ、再結晶化を制御することが行われます。

当社の取り扱い製品に関して、ご不明点やご興味がございましたら、お問い合わせフォームからご連絡ください。

お問い合わせの際は、お困り事や、簡単な仕様などをお伝え頂けましたら、スピーディに対応することが可能です。

お客様先もしくはオンラインにてお打ち合わせを実施させて頂き、詳細をヒアリングさせて頂きます。

Teams ・ Zoom ・電話 等々

ヒアリングした内容をもとにお客様の課題を解決する提案を実施いたします。

課題ごとに適した金属材料の選定から、厚さ・種類・製法にいたるまで、トータルで提案・サポートを実施させていただきます。

検討を進めて頂くための試作サンプルの見積提出に加えて、量産時の概算金額もお伝えをさせて頂きます。

試作サンプルを用いて、お客様にて評価を実施いただきます。

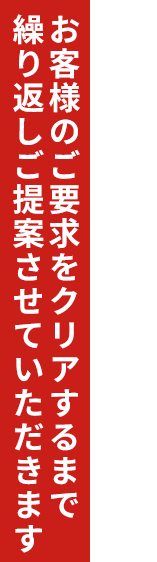

評価結果により、必要に応じて❸~❺を繰り返し、お客様のご要求をクリアする製品をご提案させていただきます。

❸~❺の結果を踏まえ、仕様を確定します。

確定した仕様に基づく見積をご提出させていただきます。

当社とご契約を結んでいただき、当社と契約を結んでいただき、発注頂きます。

当社にて検収後、お客様のご指定の場所にご納品させていただきます。